Ponad 100 lat keramzytu

Keramzyt to materiał o wielu nazwach. W krajach anglojęzycznych nosi nazwę „LECA” – skrótu od „Lightweight Expanded Clay Aggregate”, co można przetłumaczyć jako „lekkie, spęczniałe, gliniane kuleczki”. W krajach niemieckojęzycznych określa się go mianem „BLAEHTON”, w Skandynawii „FIBO”, a w Rosji „KERAMZIT”. W Polsce kruszywo to z racji swojego pochodzenia określane było jako „GLINIEC” jednak z czasem przyjęto nazwę „KERAMZYT”, wywodzącą się od greckiej nazwy gliny garncarskiej – „keramos”.

Historia keramzytu to historia przypadkowego odkrycia, które przyniosło prawdziwą rewolucję na rynku budowlanym. W 1913 r. w amerykańskich cegielni pana Hayde’a nastąpiła awaria pieca, w wyniku której zamiast wypalonej, czerwonej cegły uzyskano wyjątkowo twarde, a jednocześnie niespodziewanie lekkie „nadmuchane” brunatne grudki. Właściciel cegielni, po wstępnym zbadaniu materiału, zdecydował się go opatentować. Został on nazwany (od jego nazwiska) hayditem.

W 1917 r. ruszył pierwszy zakład produkujący to niezwykłe kruszywo. Początkowo keramzyt wykorzystywano do produkcji lekkiego betonu, z którego wykonywano niewielkie elementy budowlane. Używano go także w innym zaskakującym celu – służył jako materiał do budowy kadłubów i statków okrętów.

Do 1939 r. małe fabryki hayditu powstały na terenie Kanady, Szwecji, Norwegii i Danii

Zapotrzebowanie na produkcję keramzytu dynamicznie wzrosło po II wojnie światowej – był potrzebny do budowania nowych fabryk, dróg, mostów i lotnisk.

Zakłady wytwarzające keramzyt zaczęły powstawać na całym świecie. Cenne właściwości tego kruszywa są doceniane m.in. w budownictwie, geotechnice, ogrodnictwie i w zakresie ochrony środowiska.

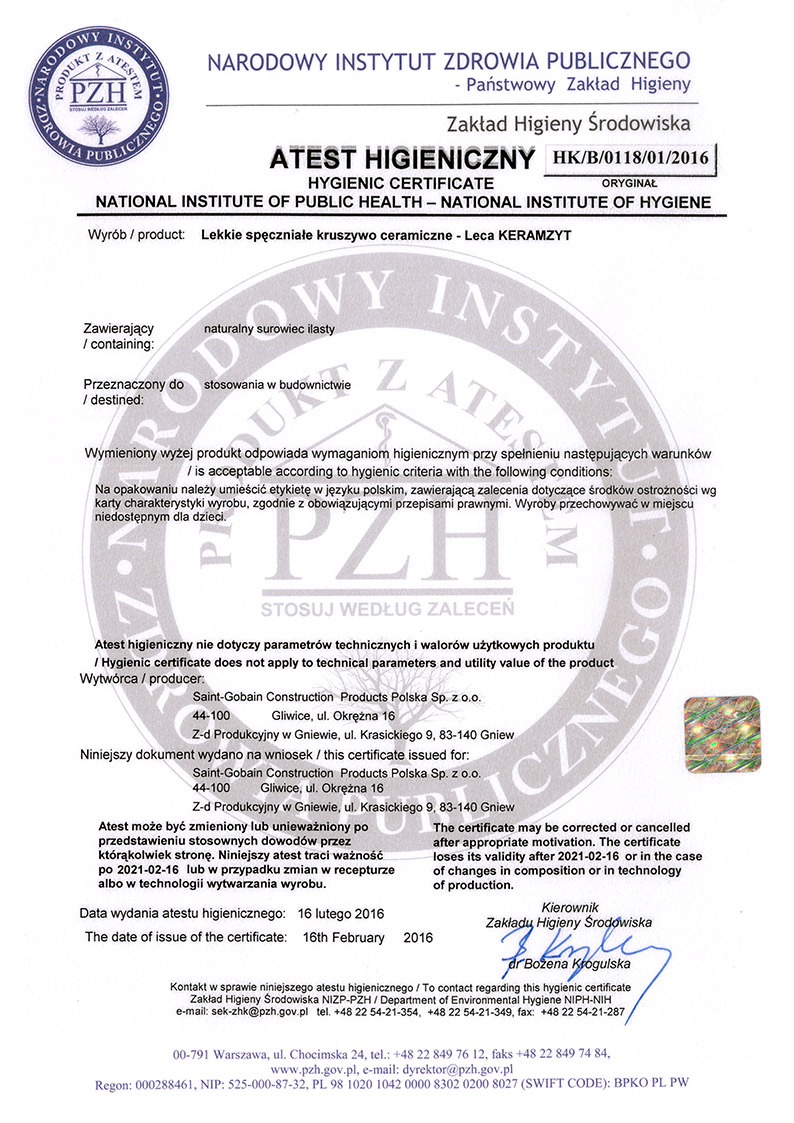

Nasz Zakład zajmuje się produkcją keramzytu od końca lat 70-tych. Jest to w pełni ekologiczny proces – kruszywo powstaje z naturalnej gliny wydobywanej z gniewskiej kopalni. Produkcja nie generuje odpadów, a sam materiał może być wielokrotnie użyty.

WYTWARZANIE KERAMZYTU W 5 KROKACH

Magazynowanie gliny dostarczonej z kopalni

Produkcja keramzytu rozpoczyna się w odkrywkowej kopalni gliny. Po odspojeniu, materiał zostaje przetransportowany do hali leżakowania. Przez następne 7-14 dni glina „odpoczywa” w zadaszonym pomieszczeniu. Tam surowiec ulega wstępnemu osuszeniu i odprężeniu.

Uplastycznianie gliny

Glina zostaje poddana mechanicznemu uplastycznianiu – wielokrotnemu rozgniataniu i rozdrabnianiu, po czym trafia do pieca rurowego. Glina posiada właściwości pęczniejące, są one jednak niewystarczające do produkcji kruszywa, stąd stosuje się dodatki technologiczne. Wszystko po to, aby uzyskać optymalne parametry keramzytu – odpowiednią gęstość nasypową i wytrzymałość.

Wypalanie, chłodzenie keramzytu

Glina wypalana jest w temperaturze dochodzącej nawet do 1150°C. Na skutek wysokiej temperatury, rozdrobniona glina pęcznieje i tworzy kuleczki o porowatym wnętrzu, pokryte od zewnątrz twardą skorupą ceramiczną. Następuje studzenie materiału.

Sortowanie keramzytu

W celu rozdzielenia na frakcje, kruszywo zostaje przesiane przez system sit.

Magazynowanie keramzytu

Gotowy keramzyt jest magazynowany w odpowiednio zabezpieczonych silosach, boksach i hałdach na składowiskach zewnętrznych. W zależności od zastosowania, przygotowywane są różne mieszanki kruszywa.

Naturalny, przyjazny, bezpieczny – wszystkie te określenia odnoszą się do wyjątkowego materiału, jakim jest keramzyt. To lekkie kruszywo ceramiczne odznacza się wysoką paroprzepuszczalnością oraz bardzo dobrymi właściwościami izolacyjnymi, termicznymi i radiestezyjnymi.

Keramzyt zawdzięcza swoje cechy specjalnej budowie – pod zewnętrzną, twardą i trwałą powłoką ceramiczną skrywa porowatą strukturę.

Keramzyt jest obecnie najlżejszym kruszywem dostępnym na rynku budowlanym, charakteryzuje się też najwyższą termoizolacyjnością (zdolnością do izolowania ciepła). Trwałość tego kruszywa jest porównywalna z wysokiej jakości ceramiką taką jak kamionka czy klinkier.

TERMOIZOLACYJNOŚĆ

Keramzyt posiada wysokie właściwości termoizolacyjne, które nie pogarszają się mimo zawilgocenia kruszywa.

OGNIOODPORNOŚĆ

Keramzyt należy do materiałów niepalnych klasy A1. Podczas pożaru nie wydziela szkodliwych substancji, a odporność na ogień materiałów wyprodukowanych na bazie keramzytu (w zależności od ich grubości) wynosi od 3 do 4 godzin.

PAROPRZEPUSZCZALNOŚĆ

Porowata struktura keramzytu zapewnia paroprzepuszczalność – zdolność do wyprowadzania pary wodnej przez przegrody budowlane. Wiąże się to z szybszym wysychaniem wyrobu, a co za tym idzie – korzystną termoizolacyjnością.

ODPORNOŚĆ NA ZWIĄZKI CHEMICZNE

Proces wypalania zapewnia organiczne wyjałowienie kruszywa – keramzyt nie wchodzi w reakcje chemiczne z innymi składnikami. Surowiec ten należy do ceramiki, która jest powszechnie używana w laboratorium jako materiał do kontaktu z chemikaliami.

ODPORNOŚĆ NA GRZYBY I PLEŚNIE

Kruszywo wypalane jest w wysokiej temperaturze, w której neutralizacji ulegają wszystkie domieszki organiczne. Szybki czas schnięcia i niska wilgotność materiału sprawiają dodatkowo, że keramzyt jest odporny na rozwój grzybów i pleśni.

WYTRZYMAŁOŚĆ

Badania potwierdzają dużą wytrzymałość kruszywa – jego odporność na miażdżenie jest większa niż 0,75MPa i kilkakrotnie przekracza wytrzymałość innych materiałów izolacyjnych, takich jak styropian czy wełna mineralna.

ODPORNOŚĆ NA GRYZONIE

Ze względu na szorstką strukturę zewnętrzną oraz brak właściwości odżywczych, wewnątrz keramzytu nie przebywają i nie gniazdują żadne zwierzęta.

MROZOODPORNOŚĆ

Surowiec wykazuje odporność na mróz. Dzieje się tak, ponieważ wewnętrzne struktury keramzytu oddają pochłoniętą wilgoć, przez co są odporne na destrukcję podczas zamrażania i rozmrażania.

IZOLACYJNOŚĆ AKUSTYCZNA

Dzięki swojej porowatej strukturze, surowiec odznacza się wysoką izolacyjnością akustyczną – 5-centymetrowa warstwa keramzytu poprawia izolacyjność już o 3 dB.

OCHRONA RADIESTEZYJNA

Kruszywo neutralizuje niekorzystne oddziaływanie fal promieniowania, pochodzących z cieków wodnych. Swoje właściwości izolacyjne keramzyt zawdzięcza (podobnie jak w przypadku tłumienia dźwięków)wielokrotnemu i skutecznemu odbiciu fal w strukturze porowatej materiału.

Ogrodnictwo

• Uprawy pod osłonami

• Uprawy doniczkowe

• Rośliny ogrodowe

• Ogrody i tereny zielone

Budownictwo

• Pustaki, bloczki

• Drenaże, obudowy kominów

• Podłogi na gruncie

• Izolacje stropów i instalacje

• Zielone dachy

• Lekkie betony

Geotechnika

• Budowa dróg na podłożach o małej nośności i niejednorodnym uwarstwieniu

• Odciążanie konstrukcji tuneli, ścian oporowych, stropów

• Zasypywanie drenaży

• Budowa obiektów sportowych (boiska, korty, bieżnie)

Hodowla i ekologia

• Filtracja biologiczno-mechaniczna w wielkotowarowej hodowli ryb

• Hodowla bydła – izolacja

• Biologiczne oczyszczanie ścieków bytowych w domkach jednorodzinnych

• Oczyszczanie strumienia pomiędzy dwoma jeziorami